返回顶部

027-88605306

在线咨询

微信二维码

| 负责人:王伟 |

| 电 话:13387554435 |

| 地 址:武昌区三角路新村1号美城清芷园丁香苑6栋4单元1-2层2号 |

027-88605306

发布时间:2025-05-16 浏览次数:51500次

焊缝未焊透通常发生在管子对接焊缝或其他非双面焊接的对接焊缝。未焊透是指焊缝存在一个缝隙,会引发腐蚀,藏污纳垢。缝隙会降低焊缝的强度和耐腐蚀性,而且很难消毒(清洁)。高质量对接焊缝要求全焊透。否则焊缝的机械强度和抗疲劳性会显著降低。为了避免这些问题,合适的焊缝设计或背部清根很重要,而且尽可能焊接背面。 表面气孔是污垢的理想藏身之处,也是腐蚀的发源地。由于表面气孔吸附污垢和细菌,很难清理消毒。气孔多由湿气造成,湿气可能来自于蓝颜gtv助焊剂,保护气体或工件表面。要想最 大限度地减少气孔,要对蓝颜gtv干燥度,气体化学成分和清理操作给予足够重视。同时,还要确定孔隙率验收等级,以指导焊接件的射线探伤和目检。 起弧和焊接飞溅造成缝隙并引发缝隙腐蚀。为了尽量减少这种缺陷,焊工应在焊缝内起弧,而不是在焊缝旁边起弧。如果有起弧和焊接飞溅,应该用细砂轮打磨去除。 避免焊接飞溅和不平整焊缝 ©Outokumpu

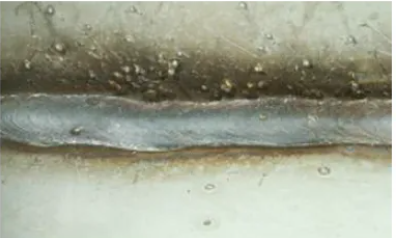

调整常用填充金属308(L)和316(L)的成分, 使铁素体含量达到5-10%,可以明显改善耐微裂和耐热裂性能。铁素体吸收收缩应力,并对造成奥氏体脆化的硫、磷及其它杂质的溶解度更高。铁素体达到建议含量的标准不锈钢焊缝一般不会产生微裂和热裂,但是,当热输入非常大,焊缝约束应力大或焊缝呈凹形时,也会产生微裂和热裂。美国焊接协会(AWS A5.4)定义的铁素体数(FN)表示焊缝中的铁素体量。铁素体数(FN)大体上相当于奥氏体不锈钢焊缝中铁素体的体积百分比。下面的图显示了两种铁素体含量不同的焊缝金属。

用于焊高性能奥氏体不锈钢的填充金属不会产生含铁素体的焊缝,所以它们的焊缝易产生微裂和热裂。为了尽量减少微裂和热裂,焊接高性能奥氏体不锈钢的填充金属的磷、硫含量极低。焊接时必须严格控制热输入和其它焊接参数。热输入的上限一般是1.5 KJ/mm(38kJ/in)。

焊接高性能奥氏体不锈钢时,应避免导致熔池尺寸增大的任何操作(例如过度横摆)。大熔池会增大凝固收缩应力。大熔池也会增大焊缝和热影响区内的晶粒尺寸。粗晶粒材料的晶界面积小于细晶粒材料的晶界面积。这会导致晶界的杂质浓度增高,可能会降低耐腐蚀性。晶界中的收缩应力过大和微量元素浓度过高都会导致热裂。

其它焊接缺陷,如熔合不充分和焊道之间的夹渣,无论对于碳钢还是奥氏体不锈钢都是不可接受的,焊件暴露在腐蚀环境时,表面夹渣会引发点蚀。同样,焊缝的粗糙表面会降低其耐腐蚀性。咬边会显著降低焊件的疲劳性能。焊缝根部或焊帽的过度强化也会对焊缝性能造成不利影响。

回火色大幅降低耐点蚀和耐缝隙腐蚀性能,对标准奥氏体不锈钢影响尤其明显。另一个潜在问题是微生物腐蚀(MIC)。有回火色的区域易产生微生物腐蚀, 在未经处理的水中,特别是在流速低或滞流状态都发现微生物腐蚀。用普通水进行水压试验后,未对系统进行排空和干燥处理也会引起微生物腐蚀。

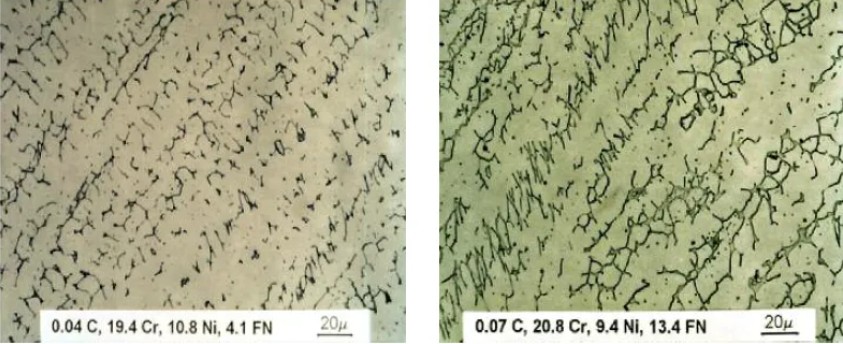

对回火色无法去除的焊缝制定验收标准面临着两个挑战。一是如何量化焊件上的回火色。许多行业利用回火色的彩色对照图表, 直观对照判定回火色等级。AWS D18.1和AWS D18.2中有该图表。二是确定在具体应用中能接受回火色的程度。

高质量GMA焊缝和热影响区的回火色(左图),焊后酸洗恢复了焊缝的耐蚀性(右图) ©Outokumpu

与高性能奥氏体不锈钢相比,回火色对标准不锈钢(如304L和316L)耐腐蚀性造成的影响更明显。当清除回火色极为困难或成本太高时,设计人员应考虑采用耐蚀性更好的钢种,更好地发挥它们的作用。

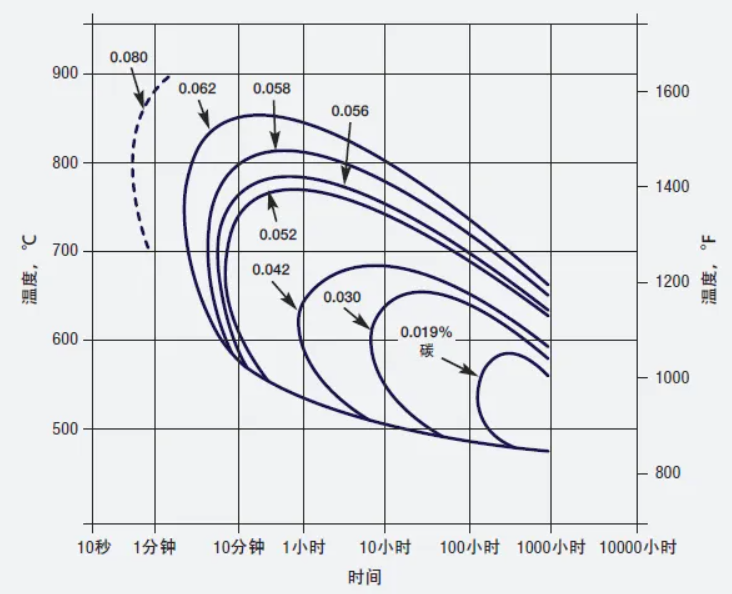

含碳量不同的304不锈钢的时间-温度-敏化(TTS)图

为了提高高温强度,高温牌号的碳含量通常不少于0.04%(304H)。幸运的是,高温应用一般不担心敏化造成的水溶液腐蚀。这些牌号通常需用高碳填充金属以提供足够的焊缝高温强度。

在焊接过程中,经过稳定化处理的321和347不锈钢如果暴露在480-900°C温度下,容易产生窄的刀状腐蚀。如果担心刀状腐蚀,就要明确规定焊后固溶退火及稳定化热处理。有关刀状腐蚀机理的讨论,见本系列文章前面的章节。

绝大多数高性能奥氏体不锈钢的碳含量上限低于常规的 “L” 牌号,碳含量相同的情况下,高性能奥氏体不锈钢的敏化速度比常规牌号更快。不过,对于高性能奥氏体不锈钢焊接而言,二次相的形成比敏化更令人头痛。

形成σ相和χ相的温度区间为500-1050°C。含有σ相和χ相的不锈钢的耐腐蚀和韧性明显降低。5%的σ相会使冲击韧性降低50%。

增加铬、钼含量大大促进了金属间相的析出,临界温度下,高性能奥氏体不锈钢中σ相和χ相的形成时间不足一分钟。因此,这些材料的焊接参数必须包括低热量输入(低于1.5 kJ/mm)和层间温度不超过100°C,尽量缩短临界温度的时间。应当在一道焊接结束时测量焊道的层间温度,用热电偶测量保证精度。禁止使用对温度敏感的彩色笔,因为它们会污染焊缝。

在非理想温度下,标准牌号中任何金属间化合物的析出时间通常需要100小时或更长。由于它们的动力学缓慢,σ相和χ相析出在标准牌号的加工制造期间不是问题,但是长期高温服役不容乐观。

高钼高性能奥氏体不锈钢的焊缝金属尤其容易发生钼的微观偏析。微观偏析发生在固化过程中,因为先凝固的金属钼含量较低,后凝固的金属钼含量较高,钼含量出现微梯度。在6%Mo不锈钢中,低钼区域可能耐腐蚀性明显降低。

因此,为了补偿微观偏析,焊接高性能奥氏体不锈钢需要使用过匹配填充金属。焊接6%Mo不锈钢时,最好使用钼含量不低于9%的镍基填充金属,这样可以确保先凝固区域的钼含量不低于6%,使焊缝金属保持良好的耐腐蚀性能。

由于微观偏析问题,不能进行焊后退火处理的高性能不锈钢构件不能采用自熔焊(不使用填充金属)。自熔焊只适用于要进行焊后固溶退火的焊件,固溶退火可以使焊缝均质化,减少微观偏析,使耐腐蚀性得到恢复。

上一篇:减少焊接收缩变形,这方法好!

下一篇:定义: 埋弧焊