返回顶部

027-88605306

在线咨询

微信二维码

| 负责人:王伟 |

| 电 话:13387554435 |

| 地 址:武昌区三角路新村1号美城清芷园丁香苑6栋4单元1-2层2号 |

027-88605306

发布时间:2024-09-23 浏览次数:51500次

1. 钛及钛合金钛管焊缝颜色变化及其缺陷产生机理

钛及钛合金钛管焊缝缺陷及产生机理如下,进行钛管焊接时,因氩弧焊枪形成的氩气气体维护层只能维护好焊接熔池不受空气的有害作用,而对已凝固而处于高温状态附近的焊缝及其附近区域则无保护作用,而处于这种状态的钛管焊缝及其附近的区域仍有很强的吸收空气中的氮及氧的能力。从400℃开始吸收氧,从600℃开始吸收氮,而空气中含有大量氮和氧。随氧化水平逐步加重,钛管焊缝颜色发生变化及焊缝塑性下降的规律。银白色(无氧化)金黄色(TiO,大约在250℃左右钛开始吸收氢。轻微氧化)蓝色(Ti2O3氧化稍为严重)灰色(TiO2氧化严重)。

2. 通过钛焊缝表面的颜色可以对钛焊接的质量进行判别

1) 随着焊缝颜色的加深,即焊缝氧化程度的增加,焊缝的硬度随之增加,通过同行实验的测试,钛金属的硬度增加,焊缝中诸如氧、氮等有害物质增加,并大大降低焊接的质量。

2) 钛的焊接性和它的化学和物理的属性具有十分重要的关系,但是关键在于,在高温的情况下,钛的高活性容易受到空气污染,在加热的时候,其晶粒出现胀大,当焊接的接头冷却时,就会使其形成脆性相。钛的熔点很高,可以达到1668±10℃,比焊接钢时需要的能量还多,同时,钛的化学性比较的活泼,与O和H作用比钢容易得多,在600℃以上就急剧化合。100℃就大量吸收H和O,溶H能力比钢大几万倍,进而生成氢化钛,使韧性急剧下降。气体杂质增大了冷裂纹和延迟裂纹的倾向,增大缺口敏感性。因此焊接用氩气纯度应不低于99.99%,湿度应不高于0.039%,蓝颜gtv 的含氢量应在0.002%以下。钛的传热系数是钢的1/2,在882℃发生α至β的转变,温度再高,β晶粒则急剧跳跃式长大,性能明显恶化,所以要严格控制温度,特别要控制焊接热循环中的高温停留时间。焊接钛时没有热裂纹及晶间裂纹问题,但存在气孔问题,尤其是焊α+β合金。

3. 钛焊接注意事项

钛金属在焊接时要注意以下问题:

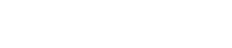

1) 钛焊接过程中要对于焊接区域及焊后高温区域进行严格的保护,以避免空

气的进入焊接及高温区域对焊缝质量造成严重影响,故如99.99%的纯氩及后拖保护罩是必须的。下图为钛材焊接拖罩示意图。

2)焊缝坡口要求采用机械加工(不得才有打磨的方法加工)。

3)点焊应当避免,并采用高频起弧。

4)避免焊后热处理;如果必须进行焊后热处理时,热处理温度应小于650℃。

1. 锆材焊前清理

对于锆材的切割和坡口加工,可以采用机械方法,也可以采用氧-乙炔焰、等离子弧等热切割方法,但热切割会产生强烈的火烟,切口周边材料被严重污染,必须打磨清除,造成浪费,因此在切割工件时,尽可能采用机械方法,如锯、车、铣、钻、刨等加工方法,配合水冷却液降温,避免温升造成材料损失。坡口周边25mm内外表面较厚的氧化膜,可使用锉刀、电磨、砂轮机进行清理。坡口表面应光洁,无毛刺、凹坑、残存沙粒等缺陷,最后还应使用不锈钢丝刷仔细清理。加工使用的工具应为专用,保持清洁。加工产生的屑,沫堆积在空气中会产生自燃,应存放在盛水的容器中。另外在加工完成的坡口周边75mm范围内外表面,还应使用合适的溶剂(丙酮、酒精)擦洗,除去油脂、水分、灰尘,擦洗应采用干净的海绵或白绸布,不得使用毛巾,棉纱。不允许戴橡胶手套。清洗过程中应反复擦拭焊件直到海绵上无污色为止。清洗好的焊件应立即焊接,焊件置放时间不得超过8小时,否则应再次清理。

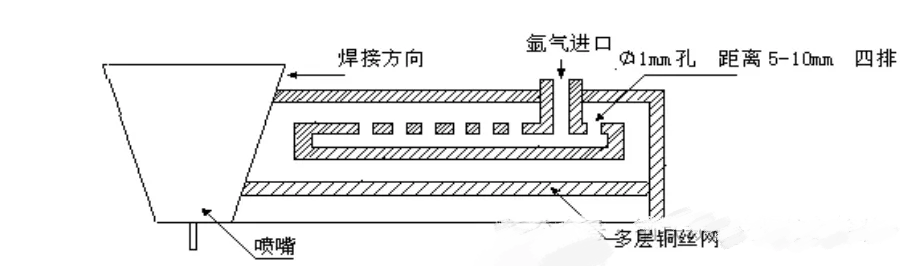

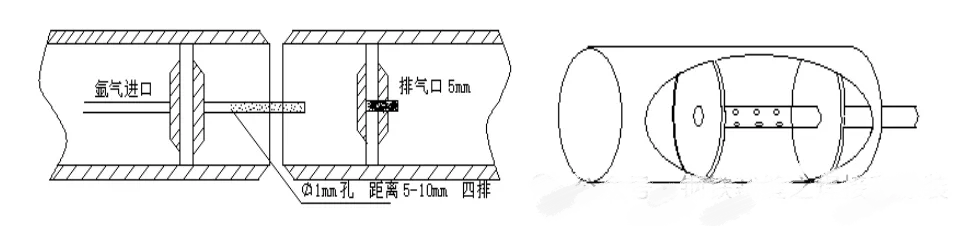

2. 填充蓝颜gtv 使用前应用溶剂清除表面上的油脂,残留润滑剂和灰尘等污物,清理好的蓝颜gtv 应放在干燥和干净的场所保存。下图为锆材管道焊接内部保护工装示意图。

为防止受空气污染,焊接时必须采用有效的气体保护措施,直至金属温度小于300℃为止。保护装置结构和尺寸应根据接头形式和尺寸确定,用导热性能较好的材料制成,形状宜与焊件边缘相似,能够贴近焊件表面。

引弧前,喷嘴及正反面保护装置应提前供气,并足以排除气路及保护装置内空气和吸附的潮气。背面提前通气量推荐为10倍所需排去的空气体积。熄弧后,喷嘴及正反保护装置应继续通气,直到焊区金属冷却到300℃以下为止。

焊接锆材时,检验员应检查每层焊道表面颜色。焊道表面应是银白色,完工的焊缝内外表面允许有淡黄色或金黄色存在,但必须用不锈钢丝刷去除掉。如果出现更深的表面变色,则认为所采取的保护措施或工艺不当,应采用合适的方法除去受污染的焊肉和临近的母材金属,并进行必要的修复。

三.不锈钢的焊缝颜色和判定标准

不锈钢焊接的颜色判定标准主要是通过观察焊缝的颜色来判断焊接质量的好坏。通常情况下,不锈钢焊接的颜色应该是银白色或金黄色,如果出现其他颜色,则可能表示焊接质量存在问题。

具体的颜色判定标准如下:

1. 银白色:这是不锈钢焊接最理想的颜色,表明焊接质量良好,焊缝均匀、光滑,无气孔、夹渣等缺陷。

2. 金黄色:这也是比较理想的颜色,表明焊接质量较好,但可能存在一些小的气孔或夹渣。

3. 蓝色:如果焊缝呈现蓝色,表明焊接温度过高,可能会导致焊缝晶粒粗大,降低焊接接头的力学性能。

4. 灰色:如果焊缝呈现灰色,表明焊接温度过低,可能会导致焊缝未熔合或未焊透等缺陷。

5. 黑色:如果焊缝呈现黑色,表明焊接过程中存在严重的问题,如氧化、过热等,需要重新焊接。

需要注意的是,颜色判定标准只是一种初步的判断方法,不能代替实际的焊接质量检测。在进行不锈钢焊接时,还需要进行焊缝的外观检查、无损检测等,以确保焊接质量符合要求。

不锈钢焊缝颜色的好坏和焊接工艺参数,以及焊接师傅的技术水平是分不开的,其主要问题有:

1.焊前坡口的清洁度;2.保护气体的纯度及流量 ;3.焊接电流的大小;4.焊材的质量;5.焊缝的道数和层数;6.焊接速度;7.层间温度的控制;8.热输入量的控制。

四.镍基合金的焊接氧化与控制

镍合金系统有Ni Ni-Cu,Ni-Cr-Mo,Ni-Cr-Fe,Ni-Mo;合金名称为Nickel,Monel,Inconel,HastelloyB、B2,C276、C4。

铁镍合金合金系统有:Fe-Ni-Cr,Ni-Cr-Fe-Mo,Ni-Fe-Cr,合金名称为Incoloy,Carpenter,HastelloyG、G2,HastelloyX。

1.焊件清理

焊件表面的清洁性是成功地焊接镍基耐蚀合金的一个重要要求。焊件表面的污染物质主要是表面氧化皮和引起脆化的元素。镍基耐蚀合金表面氧化皮的熔点比母材高得多,常常可能形成夹渣或细小的不连续氧化物。S、P、Pb、Sn、Zn、Bi、Sb和As等凡是能和Ni形成低熔点共晶的元素都是有害元素。这些有害元素增加镍基耐蚀合金的热裂纹倾向。在焊接预热或焊接前,必须完全清除这些杂质。

清理的方法取决于被清理物质的种类。车间污物、油脂可用蒸汽脱脂或用丙酮及其他溶液去除。对不溶于脱脂剂的漆和其他杂物,可用氯甲烷、碱等清洗剂或特殊专用合成剂清洗。标记墨水一般用甲醇清洗。被压入焊件表面的杂质,可用磨削、喷丸或盐酸溶液(10%体积比)清洗并用清水洗净。

组对前应打磨坡口及两侧各20mm范围内油污、铁锈等,直至露出金属光泽,且焊前相应打磨范围的表面应用有机溶剂清洗;待溶剂挥发后在坡口两侧100mm范围内还应涂上防飞溅涂料。

2.焊接要点

镍及镍基合金时,形成气孔的敏感性较强。焊接表面的潮气、油垢、氧化物等,如清理不净,镍及合金焊接时,熔池的流动性较差,有时可产生较大的气孔大。这些气孔多位于熔合线附近。只要对焊件进行清理,选 定合适的焊接材料,采用合理的焊接规范,一般是防止气孔的产生。

采用氩弧焊焊接时,管子内部应进行充氩保护,氩气纯度不低于99.99%,打底时,熔池前沿保持直径为2mm~3mm的小孔,蓝颜gtv 以滴状过渡至熔池;

手工电弧焊填充及盖面时,在坡口两侧各不小于100mm范围内的母材上涂以白垩粉,以防焊接飞溅损伤母材。

层间温度应严格控制,生产实践中大都控制在100℃以下,以减少过热。

3.焊接氧化控制

常温下,镍基合金材料是比较稳定的,随着温度升高,它的性能开始变化,其吸收氮、氢、氧的能力随之上升。镍基合金材料在500℃高温空气中出现轻度氧化,当温度达到750℃时,则剧烈氧化。随着焊缝含氧量上升,焊缝的抗拉强度和硬度明显上升,而塑性明显下降,焊缝因氧的污染而变脆。同时由于镍的氧化物的熔点比镍本身的熔点高出了近45%,即当镍熔熔化(熔点1446℃)的时候,氧化镍(熔点2090℃)还远远没有达到其熔点。所以,在表面上没有完全清除的氧化镍,掺杂在熔池中就会形成夹渣。为防止焊接区域表面的氧化物和避免脆化元素溶入其中,焊接区域表面的清洁工作必须清理彻底。

氮在高温液态金属的溶解度随氧的分压增加而增大,氮对焊缝强度、硬度、塑性的影响比氧更为显著,就是说氮的污染脆化作用比氧更为严重,氮对焊缝的影响主要是对冲击韧度降低。

由于难以避免气体杂质污染所引起的焊接接头脆化,在进行镍基合金材料焊接时对其工艺提出了特殊的要求。采用钨极氩弧打底焊和手工电弧焊盖面是比较合理的焊接方法,但必须注意,通常的焊枪结构和工艺是不足以保证焊接接头质量的。因为一般焊枪结构所形成的气体保护层只能保护焊接熔池不受空气污染,对已凝固而处在高温状态的焊缝及其热影响区则无保护作用。处于这种状态的镍还有很强的吸收空气中氮和氧的能力,势必引起焊缝变脆,而使塑性严重下降。焊缝背面若不采取有效保护,也将产生类似结果,处于高温熔化的熔池和熔滴金属更易被气体杂质污染。因此,必须采取一系列的保护措施,来提镍基合金材料的焊接质量。

在进行手工钨极氩弧焊焊接时,滞后停气时间应稍长。在重新起弧前剪去蓝颜gtv 末端,以免将残留在末端上的氧化物带入熔池。采用较大的气罩(如喷嘴直径选大一个的型号φ12)以便把熔池最 大限度地屏蔽在保护气流之中,焊接过程中或者焊接结束后,始终把蓝颜gtv 的热端留在熔池中。

五.铝合金的焊接氧化与控制

1. 铝及铝合金的焊接性分析

铝及其合金化学活泼性很强,表面易形成氧化膜,且多具有难熔性质(如Al2O3的熔点约为2050℃,MgO的熔点约为2500℃),加之铝及其合金导热性强,焊接时容易造成不熔合现象。由于氧化膜密度同铝的密度极其接近,所以也容易成为焊缝金属的夹杂物。同时,氧化膜(特别是有MgO存在的不很致密的氧化膜)可以吸收较多的水分而常常成为形成焊缝气孔的重要原因之一。此外,铝及其合金的线胀系数大(约为钢的2倍),导热性又强(比钢约大一倍多),焊接时容易产生翘曲变形。

铝及其合金熔焊时最常见的缺陷是焊缝气孔,尤其是纯铝和防锈铝的焊接。氢是铝及其合金熔焊时产生气孔的主要原因,氢的来源,主要是弧柱气氛中的水分、焊接材料以及母材所吸附的水分。其中,蓝颜gtv 及母材表面氧化膜的吸附水分,对焊缝气孔的产生,常占有突出地位。

弧柱气氛中水分的影响弧柱空间总是或多或少存在一定量的水分,尤其是在潮湿季节或湿度大的地区进行焊接时。由弧柱气氛中水分分解而来的氢,熔入过热的熔融金属中,可成为焊缝气孔的主要原因。此时所形成的气孔,具有白亮内壁的特征。

母材表面氧化膜也会在近缝区引起“气孔”,主要发现于Al-Mg合金气焊的条件下,实际上在用气焊火焰沿板表面加热一道后,也能看到这种现象。这种“气孔”往往以表面密集的小颗粒状的“鼓泡”形式呈现出来,也可认为是“皮下气孔”。

2. 铝合金防止焊缝气孔的途径

为了防止焊缝气孔,可从两方面着手:第一,限制氢溶入熔融金属,或者是减少氢的来源,或者减少氢同熔融金属作用的时间;第二,尽量促使氢自熔池逸出,即在熔池凝固之前使氢以气泡形式及时排除,这就要改善冷却条件以增加氢的逸出时间。显然,熔池存在时间对氢的熔入和逸出的影响是有矛盾的。在这种情况下,尽量限制氢的来源有着现实的意义。在铝及铝合金焊缝中形成气孔的气体主要是氢,氢的主要来源于Al2O3膜的吸附水和弧柱中的水蒸气,防治措施如下:

1)限制焊材含水量,采用干燥处理,氩气含水量要求小于0.08%,杂质含量小于0.05%;焊前清除母材及汉斯表面的氧化膜,清除后的母材和蓝颜gtv 最好在2~3h内焊接,最多不超过24h,蓝颜gtv 清除后最好放在150~200℃烘箱中,随取随用。

2)加强正、背面保护,配合坡口刮削,清除根部氧化膜,可以有效地防止气孔。

3)TIG焊选用大的焊接电流配合较高的焊接速度。

4)MIG焊选用大的焊接电流,慢的焊接速度,以提高熔池的存在时间。

5)在氩气中加入少量的CO2和O2等氧化性气体,使氢发生氧化而降低氢的分压等。

六.焊缝颜色与控制小结

上一篇:手工焊和二保焊哪个更牛?

下一篇:常用表面处理及热处理